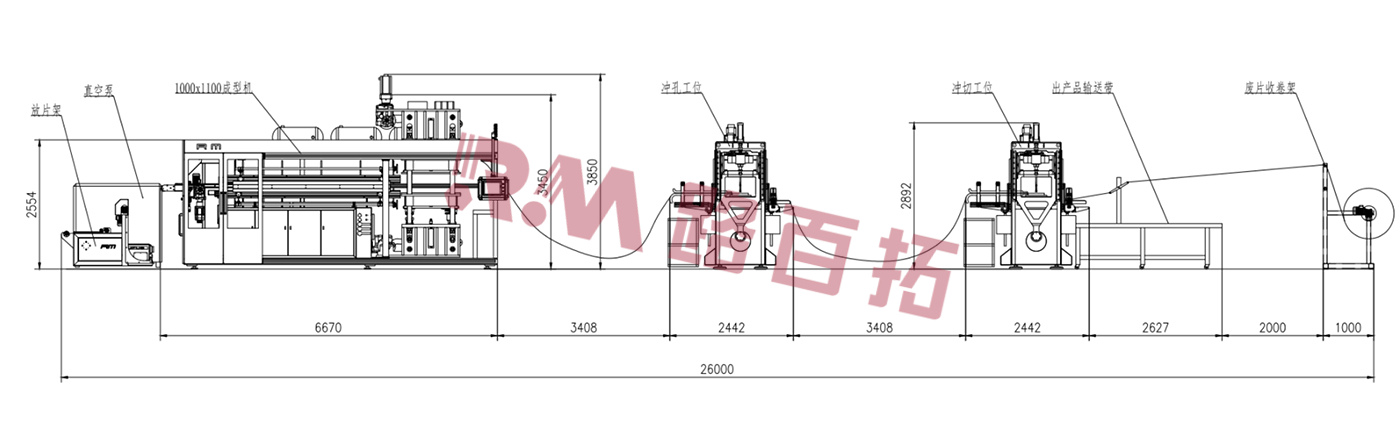

RM-T1011 + GC-7 + GK-7 Thermoformmachine

Machineparameters

| ◆Model: | RM-T1011 |

| ◆Max. malgrootte: | 1100 mm × 1170 mm |

| ◆Max. vormoppervlak: | 1000 mm × 1100 mm |

| ◆Min. Vormoppervlak: | 560 mm × 600 mm |

| ◆Max. productiesnelheid: | ≤25 keer/min |

| ◆Max. vormhoogte: | 150 mm |

| ◆Plaatbreedte (mm): | 560mm-1200mm |

| ◆Beweegafstand van de schimmel: | De slag≤220mm |

| ◆Max. klemkracht: | vormen-50T, ponsen-7T en snijden-7T |

| ◆Stroomvoorziening: | 300 kW (verwarmingsvermogen) + 100 kW (bedrijfsvermogen) = 400 kW |

| ◆Inclusief ponsmachine 20 kW, snijmachine 30 kW | |

| ◆ Specificaties voeding: | AC380v50Hz,4P(100mm2)+1PE(35mm2) |

| ◆Drie-draads vijf-draadssysteem | |

| ◆PLC: | KEYENCE |

| ◆Servomotor: | Yaskawa |

| ◆Verloopstuk: | GNORD |

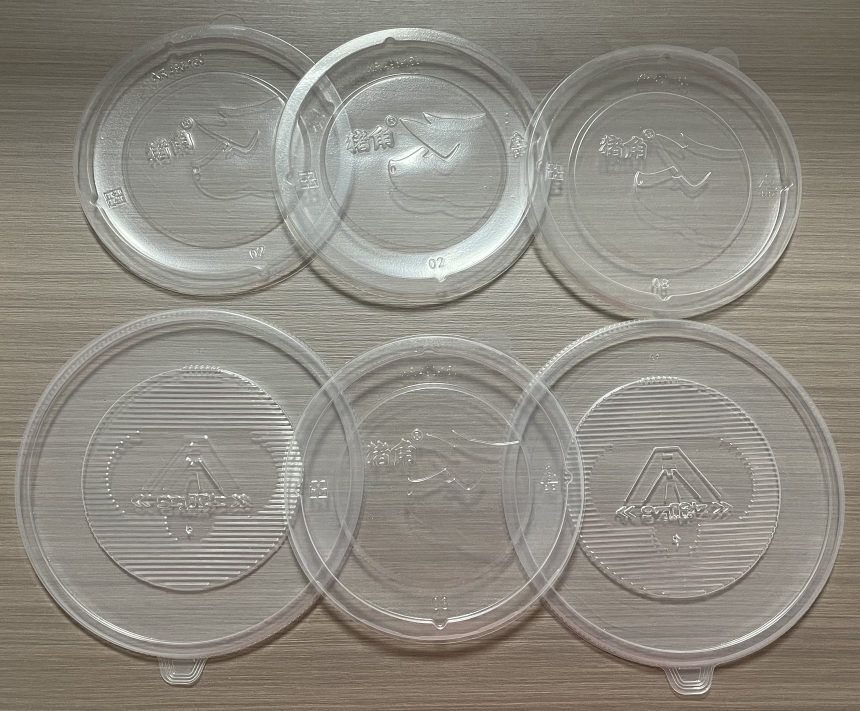

| ◆Toepassing: | trays, containers, dozen, deksels, etc. |

| ◆Kerncomponenten: | PLC, motor, lager, versnellingsbak, motor, tandwiel, pomp |

| ◆Geschikt materiaal: | PP.PS.PET.CPET.OPS.PLA |

| Maximale afmetingen van de mal | Klemkracht | Ponscapaciteit | Snijcapaciteit | Maximale vormhoogte | Max. lucht Druk | Droogcyclussnelheid | Maximale pons-/snij-afmetingen | Maximale pons-/snijsnelheid | Geschikt materiaal |

| 1000*1100mm | 50T | 7T | 7T | 150 mm | 6 Bar | 35 tpm | 1000*320 | 100 spm | PP, HI PS, PET, PS, PLA |

Productvideo

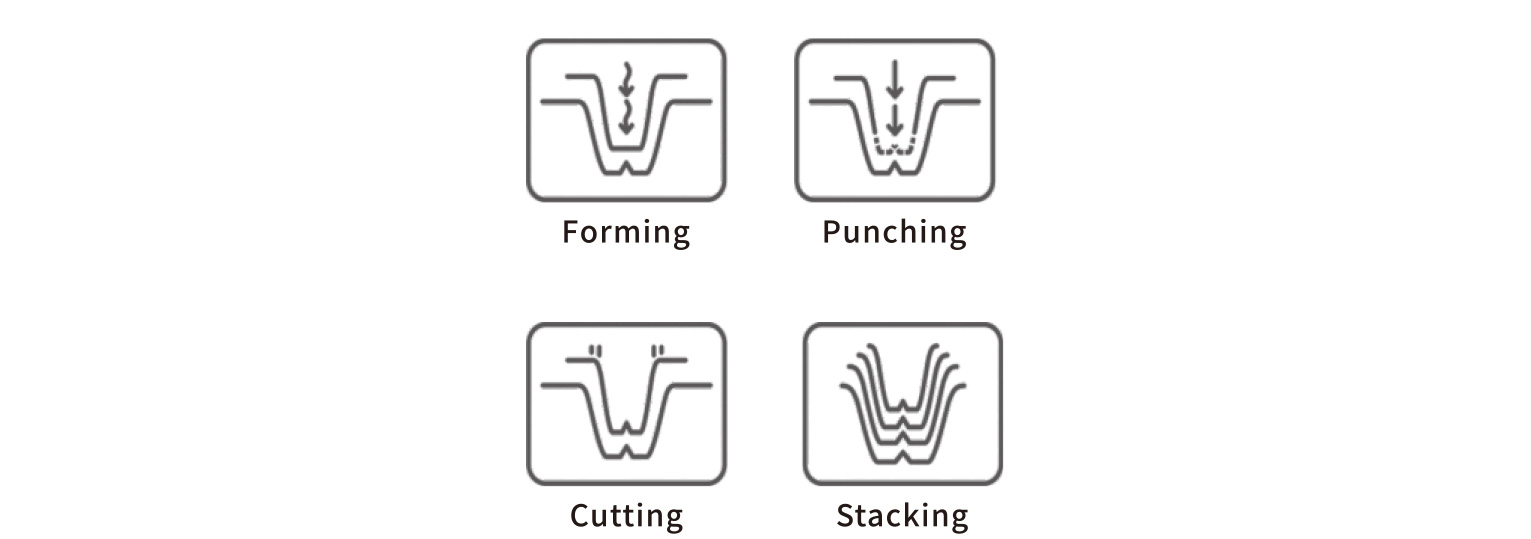

Functiediagram

Belangrijkste kenmerken

✦ Efficiënte productie: De grootformaat thermovormmachine maakt gebruik van de werkwijze van een continue productielijn, die het gietproces van het product continu en efficiënt kan voltooien. Dankzij het automatische besturingssysteem en de snelle mechanische werking kan de productie-efficiëntie aanzienlijk worden verbeterd om te voldoen aan de behoeften van massaproductie.

✦ Multifunctionele bediening: de machine heeft meerdere functies, zoals vormen, ponsen, randponsen en palletiseren.

✦ Nauwkeurige vormgeving en producten van hoge kwaliteit: de grootformaat thermoformmachine maakt gebruik van geavanceerde vormgevingstechnologie, die de verwarmingstemperatuur, druk en verwarmingstijd nauwkeurig kan regelen om ervoor te zorgen dat het kunststof materiaal volledig smelt en gelijkmatig in de mal wordt verdeeld, waardoor producten met een hoge oppervlaktekwaliteit en maatnauwkeurigheid worden vervaardigd.

✦ Automatische bediening en intelligente besturing: De machine is uitgerust met een sterk geautomatiseerd besturingssysteem dat functies zoals automatische invoer, automatisch vormen, automatisch ponsen, automatisch randponsen en automatisch palletiseren kan realiseren. De bediening is eenvoudig en handig, waardoor handmatige tussenkomst wordt verminderd, de productie-efficiëntie aanzienlijk wordt verbeterd en de productiekosten worden verlaagd.

✦ Veiligheid en milieubescherming: De grootformaat thermovormmachine is gemaakt van hoogwaardige materialen, wat zorgt voor een goede duurzaamheid en stabiliteit. De machine is tevens uitgerust met een veiligheidssysteem om de veiligheid van de operators te garanderen. Tegelijkertijd heeft de machine een energiebesparend ontwerp, wat het energieverbruik minimaliseert en de impact op het milieu vermindert.

Toepassingsgebied

De RM-T1011 thermoformmachine voor groot formaat wordt veel gebruikt in de horeca, de levensmiddelenverpakkingsindustrie en de huishoudelijke artikelenindustrie. Dankzij de hoge efficiëntie, multifunctionele eigenschappen en nauwkeurige eigenschappen voldoet deze machine aan de productiebehoeften van verschillende industrieën voor kunststofproducten en biedt hij bedrijven krachtige ondersteuning bij het verbeteren van de productie-efficiëntie en productkwaliteit.

Zelfstudie

Voorbereiding van de apparatuur:

Om uw thermoformmachine te starten, dient u een betrouwbare grootformaat thermoformmachine RM-T1011 te installeren door de veilige verbinding te controleren en de machine aan te zetten. Een uitgebreide controle van de verwarmings-, koel- en druksystemen is essentieel om de normale werking ervan te verifiëren. Bescherm uw productieproces door de benodigde mallen zorgvuldig te installeren en ervoor te zorgen dat ze stevig verankerd zijn voor een soepele werking.

Voorbereiding van de grondstof:

Perfectie bereiken in thermovormen begint met een zorgvuldige voorbereiding van de grondstoffen. Selecteer zorgvuldig een kunststof plaat die het meest geschikt is voor het vormen en zorg ervoor dat de afmetingen en diktes voldoen aan de specifieke matrijsvereisten. Door aandacht te besteden aan deze details, creëert u de basis voor een onberispelijk eindproduct.

Warmte-instellingen:

Benut het volledige potentieel van uw thermoformingproces door de verwarmingstemperatuur en -tijd vakkundig te configureren via het bedieningspaneel. Stem uw instellingen af op de vereisten van het kunststofmateriaal en de matrijs en behaal optimale resultaten.

Vormen - Perforeren - Kantponsen - Stapelen en palletiseren:

Plaats het voorverwarmde plastic vel voorzichtig op het oppervlak van de mal. Zorg ervoor dat het perfect uitgelijnd is en dat er geen kreukels of vervormingen zijn die het vormproces in gevaar kunnen brengen.

Start het gietproces door voorzichtig druk en warmte toe te passen binnen het aangegeven tijdsbestek, zodat het kunststof vel precies de gewenste vorm krijgt.

Zodra het vormen is voltooid, laat men het nieuw gevormde kunststofproduct in de mal stollen en afkoelen. Daarna worden er gaten en randen geponst en worden de producten netjes gestapeld, zodat ze gemakkelijk gepalletiseerd kunnen worden.

Haal het eindproduct eruit:

Controleer elk eindproduct nauwkeurig om er zeker van te zijn dat het de gewenste vorm heeft en voldoet aan de vastgestelde kwaliteitsnormen. Voer indien nodig aanpassingen door.

Reiniging en onderhoud:

Zodra het productieproces is voltooid, dient u de thermoformmachine uit te schakelen en los te koppelen van de stroombron om energie te besparen en de veiligheid te waarborgen.

Maak de mallen en de apparatuur grondig schoon om alle plastic- en vuilresten te verwijderen. Zo gaan de mallen langer mee en worden mogelijke defecten bij toekomstige producten voorkomen.

Voer een regelmatig onderhoudsschema in om verschillende apparatuurcomponenten te inspecteren en onderhouden. Zo garandeert u dat de thermoformmachine optimaal blijft werken en bevordert u de efficiëntie en levensduur van de continue productie.