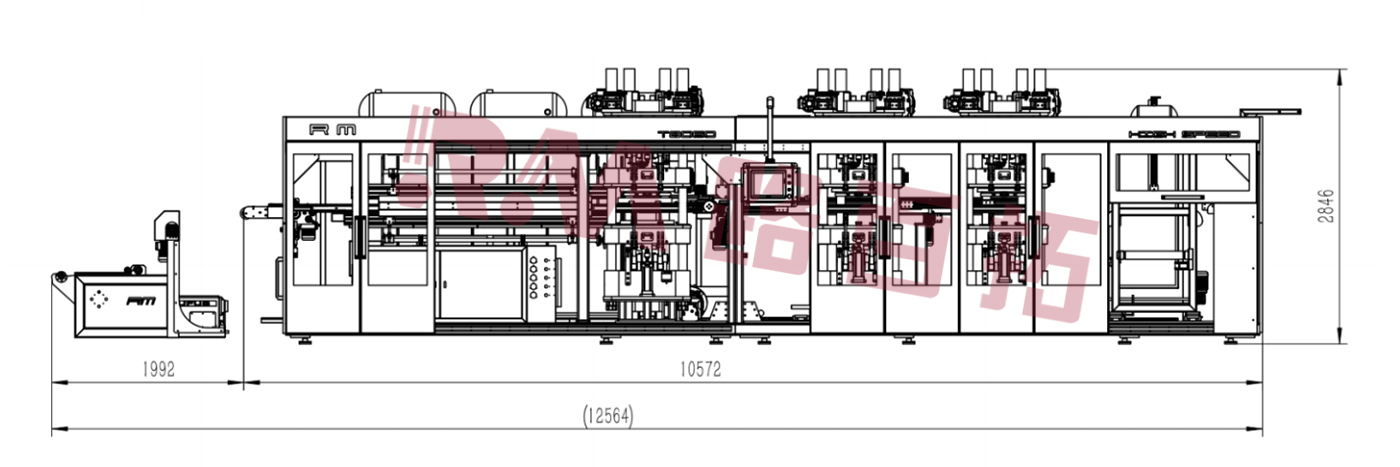

RM-4 Vierstations thermoformmachine

Machineparameters

| ◆Model: | RM-4 |

| ◆Max. Vormingsoppervlak: | 820*620mm |

| ◆Max. vormhoogte: | 100 mm |

| ◆Max. plaatdikte (mm): | 1,5 mm |

| ◆Maximale luchtdruk (bar): | 6 |

| ◆Droge cyclussnelheid: | 61/cil |

| ◆Klapkracht: | 80T |

| ◆Spanning: | 380V |

| ◆PLC: | KEYENCE |

| ◆Servomotor: | Yaskawa |

| ◆Verloopstuk: | GNORD |

| ◆Toepassing: | trays, containers, dozen, deksels, etc. |

| ◆Kerncomponenten: | PLC, motor, lager, versnellingsbak, motor, tandwiel, pomp |

| ◆Geschikt materiaal: | PP.PS.PET.CPET.OPS.PLA |

| Max. Schimmel Afmetingen | Klemkracht | Droogcyclussnelheid | Max. vel Dikte | Max. Vorming Hoogte | Max. lucht Druk | Geschikt materiaal |

| 820x620mm | 80T | 61/cyclus | 1,5 mm | 100 mm | 6 Bar | PP, PS, PET, CPET, OPS, PLA |

Productvideo

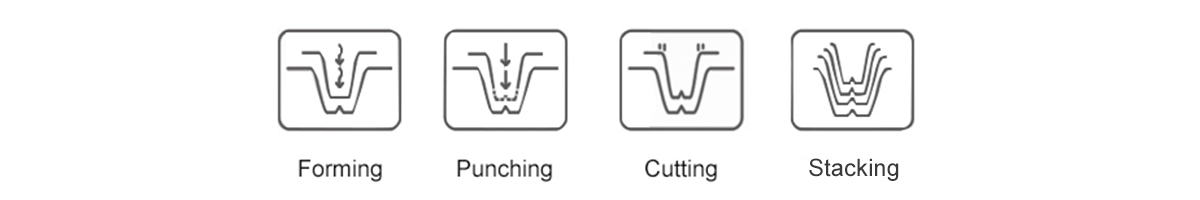

Functiediagram

Belangrijkste kenmerken

✦ Automatische controle: De apparatuur maakt gebruik van een geavanceerd automatisch controlesysteem, dat parameters zoals verwarmingstemperatuur, vormtijd en druk nauwkeurig kan regelen om de stabiliteit en consistentie van het vormproces te garanderen.

✦ Snelle matrijswisseling: De 4-stations thermoformmachine is uitgerust met een snel matrijswisselsysteem, dat een snelle matrijswisseling mogelijk maakt en zich aanpast aan de productievereisten van verschillende producten, waardoor de flexibiliteit van de productie wordt verbeterd.

✦ Energiebesparend: De apparatuur maakt gebruik van geavanceerde energiebesparende technologie, die het energieverbruik effectief vermindert, de productiekosten verlaagt en tegelijkertijd milieuvriendelijk is.

✦ Eenvoudig te bedienen: de 4-stations thermoformmachine is uitgerust met een intuïtieve bedieningsinterface die eenvoudig te bedienen en te leren is, waardoor de kosten voor personeelsopleidingen en het aantal productiefouten worden verlaagd.

Toepassingsgebied

De 4-stations thermoformmachine wordt veel gebruikt in de levensmiddelenverpakkingsindustrie en is vanwege de hoge efficiëntie, capaciteit en flexibiliteit vooral geschikt voor ondernemingen die op grote schaal kunststofproducten produceren.

Zelfstudie

Voorbereiding van de apparatuur:

a. Zorg ervoor dat de 4-stations thermoformmachine goed is aangesloten en ingeschakeld.

b. Controleer of het verwarmingssysteem, het koelsysteem, het druksysteem en andere functies normaal functioneren.

c. Installeer de benodigde mallen en zorg ervoor dat de mallen stevig vastzitten.

Voorbereiding van de grondstof:

a. Bereid een kunststof plaat voor die geschikt is om te gieten.

b. Zorg ervoor dat de afmetingen en de dikte van het kunststof vel voldoen aan de eisen van de mal.

Warmte-instellingen:

a. Open het bedieningspaneel van de thermoformmachine en stel de verwarmingstemperatuur en -tijd in. Stel de juiste instellingen in op basis van het gebruikte kunststofmateriaal en de matrijsvereisten.

b. Wacht tot de thermoformmachine is opgewarmd tot de ingestelde temperatuur, zodat het kunststof vel zacht en vormbaar wordt.

Vormen - perforeren - kantponsen - stapelen en palletiseren:

a. Leg het voorverwarmde plastic vel op de mal en zorg ervoor dat het plat op het maloppervlak ligt.

b. Start het gietproces, laat de mal binnen de ingestelde tijd druk uitoefenen en verwarmen, zodat het kunststofvel in de gewenste vorm wordt geperst.

c. Na het vormen wordt het gevormde plastic gestold en afgekoeld via de mal, en achtereenvolgens naar de perforatie-, randpons- en palletiseerafdeling gestuurd.

Haal het eindproduct eruit:

a. Het eindproduct wordt geïnspecteerd om te garanderen dat het de vereiste vorm en kwaliteit heeft.

Reiniging en onderhoud:

a. Schakel na gebruik de thermoformmachine uit en haal de stekker uit het stopcontact.

b. Maak de mallen en de apparatuur schoon en zorg ervoor dat er geen plastic of ander vuil meer achterblijft.

c. Controleer regelmatig de verschillende onderdelen van de apparatuur om er zeker van te zijn dat de apparatuur in goede staat verkeert.