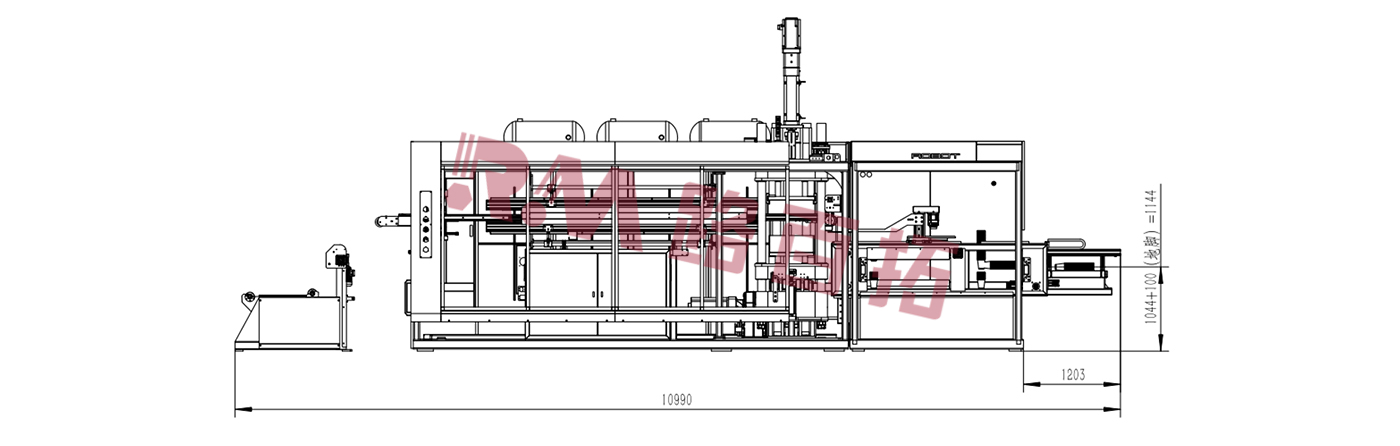

RM 2RH IMC-thermoformmachine met dubbel station

Machineparameters

| ◆Model: | RM-2R |

| ◆Max. Vormingsoppervlak: | 820*620mm |

| ◆Max. vormhoogte: | 80 mm |

| ◆Max. plaatdikte (mm): | 2 mm |

| ◆Maximale luchtdruk (bar): | 8 |

| ◆Droge cyclussnelheid: | 48/cil |

| ◆Klapkracht: | 65T |

| ◆Spanning: | 380V |

| ◆PLC: | KEYENCE |

| ◆Servomotor: | Yaskawa |

| ◆Verloopstuk: | GNORD |

| ◆Toepassing: | trays, containers, dozen, deksels, etc. |

| ◆Kerncomponenten: | PLC, motor, lager, versnellingsbak, motor, tandwiel, pomp |

| ◆Geschikt materiaal: | PP.PS.PET.CPET.OPS.PLA |

| Max. Schimmel Afmetingen | Klemkracht | Droogcyclussnelheid | Max. vel Dikte | Max. Vorming Hoogte | Max. lucht Druk | Geschikt materiaal |

| 820x620mm | 85T | 48/cyclus | 2,8 mm | 180 mm | 8 maten | PP, PS, PET, CPET, OPS, PLA |

Productvideo

Functiediagram

Belangrijkste kenmerken

✦ Ervaar een nieuw productiviteitsniveau met onze ultramoderne automatische hogesnelheidsvorm- en snijmachine. Dankzij het tweestationsontwerp voert de machine gelijktijdig vormen en snijden uit, wat de productie-efficiëntie aanzienlijk verhoogt. Het ingebouwde stanssysteem zorgt voor snelle en nauwkeurige sneden, waardoor het productieproces efficiënter wordt.

✦Ons model biedt zowel positieve als negatieve drukvormen. Door warmte en druk toe te passen, wordt de kunststof plaat in de gewenste productvorm gebracht. Positieve drukvormen garandeert een glad en consistent productoppervlak, terwijl negatieve drukvormen de nauwkeurigheid van concave en convexe kenmerken garandeert, wat resulteert in een stabiele en superieure productkwaliteit.

✦Uitgerust met een online palletiseersysteem, stapelt onze machine automatisch afgewerkte producten. Dit gestroomlijnde stapelproces verhoogt de productie-efficiëntie aanzienlijk en verlaagt de arbeidsintensiteit, waardoor uw team zich kan concentreren op andere belangrijke taken.

✦Onze machine is ideaal voor de productie van kleine producten zoals wegwerpsausbekers, -borden en -deksels. Hij kan zich echter gemakkelijk aanpassen aan verschillende productformaten en -vormen. Door simpelweg de mallen te verwisselen en parameters aan te passen, kan een breed scala aan producten worden geproduceerd.

✦Investeer in efficiëntie en kwaliteit met onze automatische, snelle vorm- en snijmachine. Gelijktijdig vormen en snijden, mogelijkheden voor positieve en negatieve druk, geautomatiseerd stapelen en flexibiliteit in productproductie - alles in één krachtige oplossing. Blijf de concurrentie voor en verhoog uw productiemogelijkheden met onze geavanceerde machine!

Toepassingsgebied

Deze 2-stations thermovormmachine wordt veel gebruikt in de voedselverpakkings- en cateringindustrie. Dankzij de voordelen en flexibiliteit biedt de machine bedrijven hoogwaardige en zeer efficiënte productieoplossingen.

Zelfstudie

Invoering:

Thermovormen is een veelzijdig en efficiënt productieproces dat in diverse industrieën wordt gebruikt. Om een naadloze productie en topkwaliteit te garanderen, zijn een goede voorbereiding van de apparatuur, de verwerking van grondstoffen en het onderhoud ervan essentieel.

Voorbereiding van de apparatuur:

Controleer vóór aanvang van de productie de robuuste aansluiting en stroomvoorziening van uw 2-stations thermoformmachine. Voer een grondige inspectie uit van de verwarmings-, koelings-, druksystemen en andere functies om de normale werking ervan te garanderen. Installeer de benodigde mallen stevig en zorg ervoor dat ze perfect uitgelijnd zijn om mogelijke problemen tijdens het productieproces te voorkomen.

Voorbereiding van de grondstof:

Begin met het selecteren van een kunststof plaat die geschikt is om te gieten en zorg ervoor dat deze voldoet aan de specifieke eisen van het project. Let goed op de afmetingen en dikte, aangezien deze factoren een aanzienlijke invloed hebben op de integriteit van het eindproduct. Met een goed voorbereide kunststof plaat legt u de basis voor een perfect thermovormresultaat.

Warmte-instellingen:

Open het bedieningspaneel van uw thermoformmachine en stel de verwarmingstemperatuur en -tijd in. Houd bij het maken van deze aanpassingen rekening met de eigenschappen van het kunststofmateriaal en de matrijsvereisten. Geef de thermoformmachine voldoende tijd om de ingestelde temperatuur te bereiken, zodat de kunststofplaat de gewenste zachtheid en vormbaarheid krijgt voor optimale vormgeving.

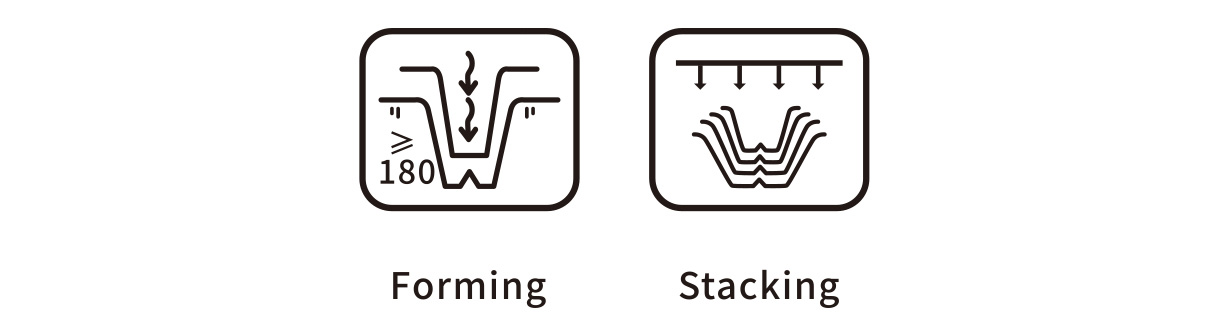

Vormen - Stapelen:

Plaats de voorverwarmde kunststofplaat voorzichtig op het oppervlak van de matrijs en zorg ervoor dat deze vlak en glad ligt. Start het gietproces door de matrijs binnen de aangegeven tijd druk en warmte te geven en de kunststofplaat vakkundig in de gewenste vorm te brengen. Laat na het vormen het kunststof in de matrijs stollen en afkoelen, waarna het systematisch en ordelijk wordt gestapeld voor efficiënt palletiseren.

Haal het eindproduct eruit:

Inspecteer elk eindproduct grondig om er zeker van te zijn dat het de vereiste vorm heeft en voldoet aan de hoogste kwaliteitsnormen. Deze nauwgezette evaluatie garandeert dat alleen onberispelijke creaties de productielijn verlaten, wat uw reputatie voor uitmuntendheid bevestigt.

Reiniging en onderhoud:

Om de efficiëntie van uw thermoformapparatuur te behouden, dient u een zorgvuldige reinigings- en onderhoudsroutine te hanteren. Schakel de thermoformmachine na gebruik uit en koppel deze los van de stroombron. Reinig de mallen en apparatuur grondig om eventuele plastic- of vuilresten te verwijderen. Inspecteer regelmatig verschillende apparatuurcomponenten om hun optimale functionaliteit te garanderen en een ononderbroken productiviteit te garanderen.