Welkom om te overleggen en te onderhandelen

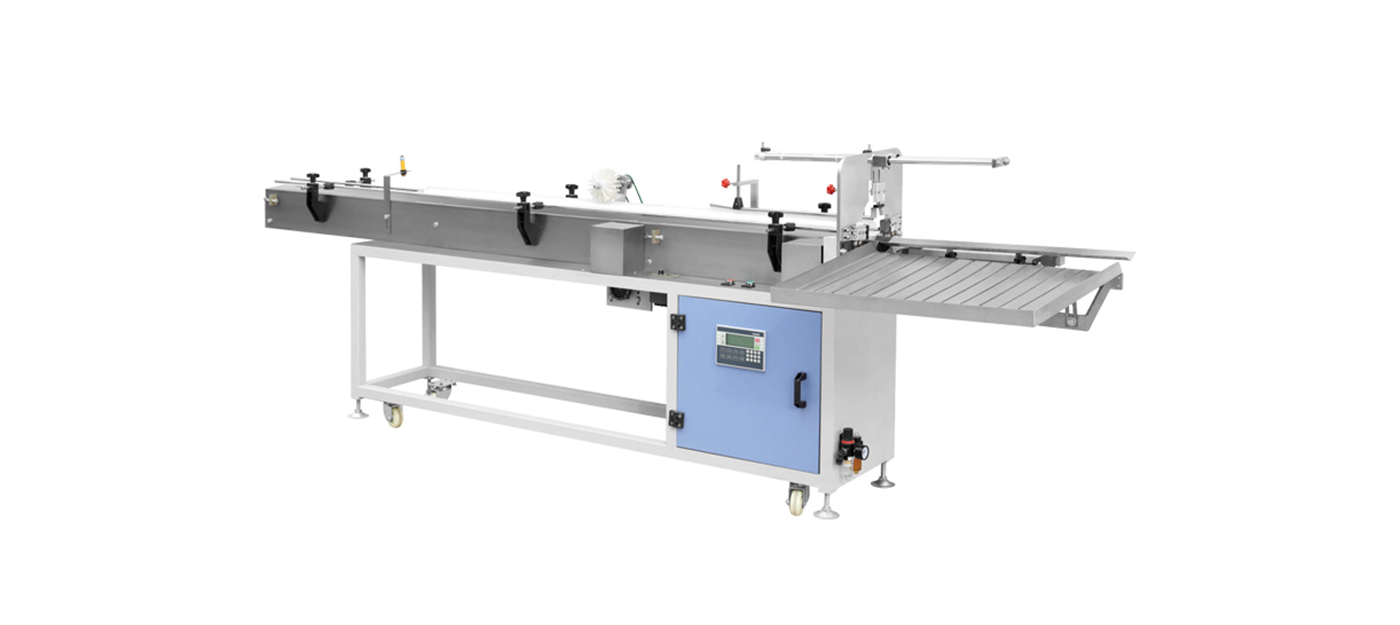

RM-4 Vierstations thermoformmachine

Beschrijving

De thermoformmachine met 4 stations voor positieve en negatieve druk is een efficiënte productie-installatie die kan worden gebruikt voor de productie van wegwerpfruitdozen, bloempotten, koffiebekerdeksels en bolle deksels met gaten, enz. De installatie is uitgerust met een snelwisselsysteem en biedt het voordeel van een op maat gemaakt verwarmingsdoosontwerp. Deze installatie maakt gebruik van thermoformtechnologie met positieve en negatieve druk om de kunststof plaat te verwerken tot de gewenste vorm, afmeting en het bijbehorende stansontwerp door de kunststof plaat te verhitten en het gas onder positieve en negatieve druk samen te persen. Deze installatie beschikt over vier werkstations voor vormen, perforeren, randponsen, stapelen en palletiseren, die voldoen aan de behoeften van verschillende industrieën en de kwaliteit en consistentie van de producten garanderen.

Machineparameters

| Vormgebied | Klemkracht | Loopsnelheid | Plaatdikte | Vormhoogte | Vormdruk | Materialen |

| Max. Schimmel Afmetingen | Klemkracht | Droogcyclussnelheid | Max. vel Dikte | Max. Vorming Hoogte | Max. lucht Druk | Geschikt materiaal |

| 820x620mm | 80T | 61/cyclus | 1,5 mm | 100 mm | 6 Bar | PP, PS, PET, CPET, OPS, PLA |

Functies

Automatische besturing

De apparatuur is uitgerust met een geavanceerd automatisch besturingssysteem, dat parameters zoals verwarmingstemperatuur, vormtijd en druk nauwkeurig kan regelen om de stabiliteit en consistentie van het vormproces te garanderen.

Snelle malwisseling

De 4-stations thermoformmachine is uitgerust met een snelwisselsysteem voor mallen, waardoor er snel van mal gewisseld kan worden en het systeem zich aanpast aan de productievereisten van verschillende producten. Hierdoor wordt de flexibiliteit van de productie verbeterd.

Energiebesparend

De apparatuur maakt gebruik van geavanceerde, energiebesparende technologie, waardoor het energieverbruik effectief wordt verminderd, de productiekosten worden verlaagd en tegelijkertijd het milieu wordt beschermd.

Eenvoudig te bedienen

De 4-stations thermoformmachine is uitgerust met een intuïtieve bedieningsinterface die eenvoudig te bedienen en te leren is, waardoor de kosten voor personeelsopleidingen en het aantal productiefouten worden verlaagd.

Sollicitatie

De 4-stations thermoformmachine wordt veel gebruikt in de levensmiddelenverpakkingsindustrie en is vanwege de hoge efficiëntie, capaciteit en flexibiliteit vooral geschikt voor ondernemingen die op grote schaal kunststofproducten produceren.

Zelfstudie